Según destaca un fabricante del rubro de cobertura global, el 45% de la energía producida en el mundo se destina al funcionamiento de motores eléctricos, que se emplean en numerosas aplicaciones industriales y de la vida diaria. Un dato revelador que conocen bien en el sector minero nacional e internacional, que los utiliza de manera intensiva y en muchos casos con soluciones estándar o de baja eficiencia energética pese a su alto consumo eléctrico.

En la actividad minera, la operación del motor eléctrico es imprescindible para la alimentación energética de los sistemas y maquinarias de producción. Esto, dado que "el campo electromagnético generado en las bobinas de este dispositivo y transmitido en su rotor cuenta con la capacidad de convertir la energía eléctrica en energía mecánica", señala un documento técnico.

Juan Antonio Tapia, académico del Departamento de Ingeniería Eléctrica de la Universidad de Concepción y quien lideró un proyecto para desarrollar un motor de alto rendimiento para Codelco, aporta otros antecedentes de esta tecnología: "Son equipos altamente utilizados en la industria tanto en bombas como en molinos y sistemas de aire acondicionado, principalmente. En particular, en la pequeña, mediana y gran minería del cobre se utilizan para mover cargas pesadas en agitadores y correas transportadoras a través de la combinación de un motor eléctrico convencional (de alta velocidad) con una caja de engranajes que posibilite disminuir su velocidad de giro y aumentar el torque de acuerdo a las características del proceso. Esto permite mover mayor peso en forma constante, aunque es una solución que conlleva grandes problemas de mantención y operación, así como la disminución de la eficiencia del proceso".

Mejorar la eficiencia

Como especifica Virginia Zalaquett, consultora de la International Copper Association (ICA), para 2033 la Comisión Chilena del Cobre proyecta que el consumo de energía eléctrica se incrementará en un 40% en comparación con el crecimiento del 23% en la producción de cobre en el mismo período, lo que implica un aumento del uso de energía por unidad de cobre producida. "Es una tendencia que resalta la importancia de implementar programas que fomenten el uso eficiente de la energía en la industria del cobre", expuso en una reciente columna para la Corporación Alta Ley.

En esa tribuna destacó el taller realizado por la ICA, la Agencia de Sostenibilidad Energética y Sonami para mejorar la eficiencia energética en los motores eléctricos en la minería del cobre. "Este proyecto busca considerar diversos aspectos como la actualización de la regulación, el abordaje de los casos de negocios que demuestren la rentabilidad del recambio de motores ineficientes, la identificación de fuentes de financiamiento, el fortalecimiento de capacidades técnicas y la implementación de mejores prácticas en mantenimiento y reciclaje de motores", detalla.

La especialista revela que los motores eléctricos son los mayores consumidores de energía en la minería e industria en general, "por lo que representan un desafío adicional debido a su antigüedad mucho mayor que la vida útil. Técnicas como los rebobinados pueden extender su tiempo de utilización, pero cada intervención implica una pérdida de eficiencia del motor. La actualización del Estándar Mínimo de Eficiencia Energética (MEPS) es crucial para abordar el mercado futuro, pero no resuelve la situación del parque actual de motores en la industria".

A su juicio, la propuesta de mejorar los sistemas de motores eléctricos no sólo beneficiará a la industria del cobre, sino que "también puede posicionar a Chile como líder de eficiencia energética en la industria, abriendo oportunidades a nivel nacional e internacional".

Optimizar consumo

La industria minera nacional, que requiere procesos de alta eficiencia y rendimiento, se desarrolla muchas veces en condiciones ambientales difíciles e, incluso, extremas, con presencia, por ejemplo, de contaminación por polvo.

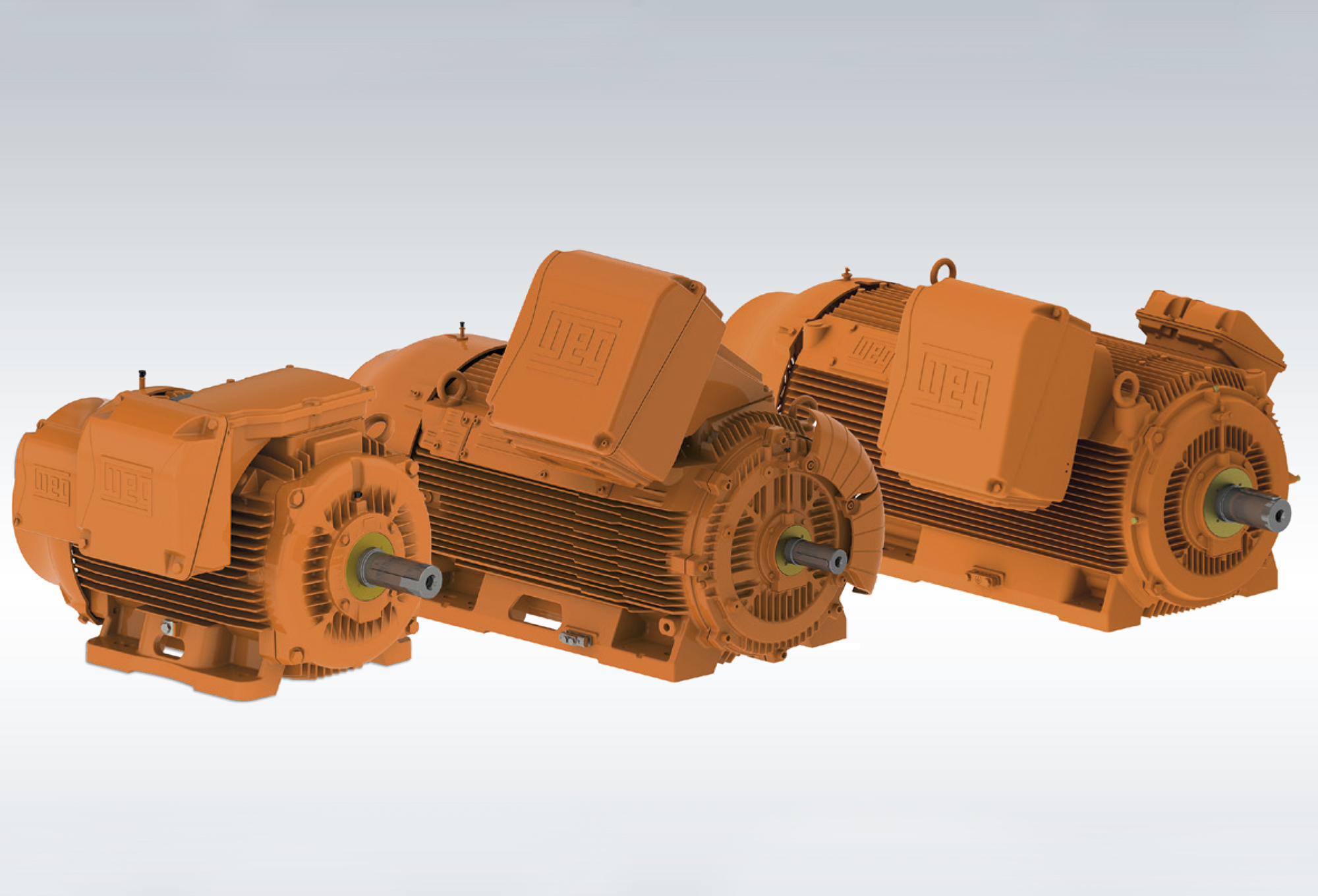

En ese contexto, Marcelo Cárdenas, product manager Industrial and Commercial Motors Unit de WEG Chile, una de las mayores empresas proveedoras de motores eléctricos para la minería y la industria a nivel global, plantea que en Chile su principal sector productivo "aún utiliza una gran cantidad de motores eléctricos antiguos y de baja eficiencia, los cuales consumen mucha más energía que los modelos modernos, generándose mayores emisiones de gases de efecto invernadero y contaminantes atmosféricos. Otro problema es su falta de mantenimiento preventivo y correctivo, lo que puede disminuir significativamente su eficiencia y aumentar el consumo energético. Además, a menudo operan a velocidades o cargas fuera de su rango óptimo de eficiencia, lo que eleva también el gasto de energía".

¿Qué atributos deben tener hoy estos equipos para optimizar su consumo energético? El especialista los detalla:

• Alta eficiencia energética: "Elegir motores con altas clasificaciones de eficiencia energética, como estándar IE3 o superior", recomienda.

• Adecuarse al tamaño y la carga: Hay que seleccionar motores con la potencia y el par adecuados para la aplicación específica, evitando el sobredimensionamiento.

• Incorporar tecnologías de vanguardia: En este caso, sugiere implementar modelos "con tecnologías avanzadas como motores de inducción de reluctancia síncrona (SRIM) o motores de imanes permanentes (PM), que ofrecen mayor eficiencia y ahorro de energía".

• Disponer de convertidores de frecuencia: Cárdenas expresa que "conviene utilizar convertidores de frecuencia para ajustar la velocidad del motor a la carga real, optimizando su eficiencia".

• Contar con sistemas de monitoreo y control: Se requiere implementarlos para el parque motorizado, permitiendo identificar y corregir problemas de eficiencia de manera oportuna.

En resumen, el experto de WEG manifiesta que la industria minera "tiene un gran potencial para mejorar la eficiencia energética de sus motores eléctricos, lo que se traduce en un ahorro significativo de costos, reducción de emisiones y mayor sostenibilidad".

Añade que la empresa que representa "ofrece una amplia gama de soluciones integradas y un completo soporte técnico para ayudar a las empresas mineras a alcanzar sus objetivos de eficiencia energética y sostenibilidad". Marcelo Cárdenas detalla los atributos que deben tener los motores mineros para mejorar su desempeño energético.

Marcelo Cárdenas detalla los atributos que deben tener los motores mineros para mejorar su desempeño energético.

Altos estándares

La gran mayoría de los motores eléctricos a nivel mundial se fabrican bajo las normas de dos grandes estándares: NEMA (National Electrical Manufacturers Association de Estados Unidos-Canadá) e IEC (International Electrotechnical Commission de Europa). De acuerdo a la empresa Precisión, también participante de este mercado en Chile y otros países, los motores NEMA e IEC funcionan bajo los mismos principios, sin importar el tipo.

Respecto a sus diferencias, sostiene en un artículo técnico que los primeros "son más robustos, con mayor capacidad de sobrecarga, lo que los hace más versátiles para aplicaciones que requieren un extra de resistencia y flexibilidad", como ocurre en la industria minera. A su vez, las definiciones de los motores IEC son más específicas, "dando mayor cantidad de opciones para elegir el motor correcto para las dimensiones de una aplicación", plantea.

Precisa, asimismo, que ambos estándares "trabajan con niveles de eficiencia energética premium, aunque los motores IEC poseen otros niveles (estándar y alta)".

En General Electric ponen de relieve que los motores NEMA garantizan más rendimiento, resistencia y mayor fluidez de transmisión de manera estable y segura en escenarios de alta polución. "Estos equipos eléctricos representan una gran ventaja para el sector minero, debido a que son fácilmente transportables para su uso en distintas ubicaciones", indican. Además, gracias a su capacidad de almacenar energía y generar menos residuos, "reducen los daños ambientales de las operaciones con menos transmisiones de CO2, convirtiéndose en una solución alternativa e imprescindible para este rubro".

Sus motores trifásicos, en particular, optimizan el impulso energético de maquinarias pesadas como palas, perforadoras, cargadores y camiones de acarreo, generando una producción fluida y sin paros.

El motor eléctrico NEMA también se utiliza para impulsar los ventiladores que proporcionan un flujo constante de aire fresco a través de las minas, asegurando así que los trabajadores respiren aire limpio y reduciendo el riesgo de exposición a gases tóxicos. Y son necesarios para el bombeo de grandes volúmenes de agua para mantener los niveles subterráneos de las minas bajo control o para drenar áreas de extracción, manteniendo las operaciones mineras estables y seguras.

Artículo publicado en InduAmbiente nº 188 (mayo-junio de 2024), páginas 20 a 21.

Los Motores Mineros

Mejorar la eficiencia de los motores eléctricos es clave para reducir el consumo energético en la minería. ¿Cómo hacerlo?