Por Claudio Sagredo

Jefe de División Equipos de Proceso de Soltex

Basado en un artículo de Pall Industries

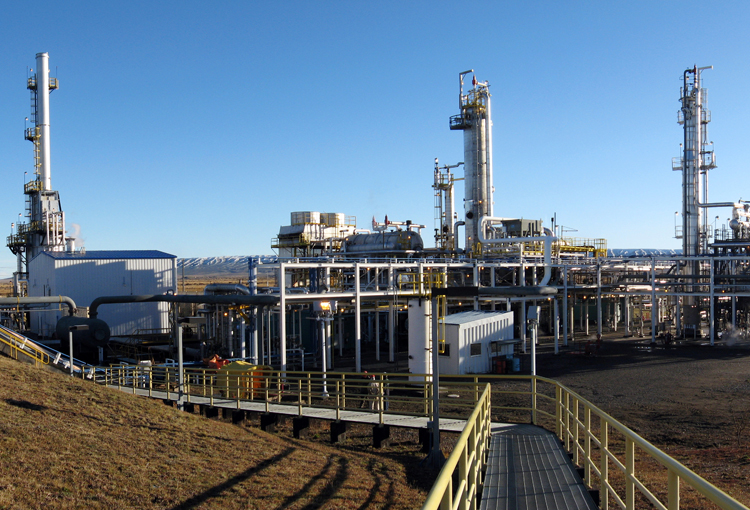

Con las nuevas exigencias normativas, las refinerías, fundiciones y centrales térmicas están obligadas a encontrar formas de rebajar sus emisiones de óxidos de nitrógeno (NOx). Los quemadores convencionales de bajas emisiones de NOx son capaces de reducir dichas emisiones hasta niveles de 25-50 ppm, pero eso no parece suficiente para responder a los nuevos requerimientos. De hecho, las refinerías están aplicando quemadores de ultra baja emisión de NOx, los cuales permiten lograr niveles menores a 25 ppm. Los pequeños orificios necesarios en este tipo de quemadores, sin embargo, los hacen vulnerables a la contaminación tanto de líquidos como de sólidos presentes en sistemas de refinación de gas combustible. Los líquidos (como los hidrocarburos ligeros y aminas) o los sólidos (como el óxido y las incrustaciones) pueden cubrir o afectar negativamente a las boquillas y, por ende, el rendimiento de los quemadores. Esto se puede traducir en un exceso de gastos de mantenimiento no programados, en paradas de planta y, en casos extremos, en la necesidad de apagar una unidad completa.

Coalescedores Líquido/Gas

Una forma de evitar esos problemas es el uso de filtros purificadores o coalescedores líquido/gas de alta eficiencia para tratar el gas combustible antes de que llegue a las boquillas. Es común hoy ver filtros del tipo coalescedores líquido/gas en las refinerías, pues estos dispositivos se usan para captar aerosoles finos en corrientes de gas de manera de proteger diversos equipos tales como torres de contacto, compresores y quemadores.

Aunque los filtros coalescedores líquido/gas suelen ser considerados tecnologías más bien estandarizadas, lo cierto es que existen importantes diferencias en su rendimiento, tamaño y características, las cuales revisaremos a continuación.

La velocidad anular, velocidad media, limpieza, saturación de presión diferencial, presión diferencial y capacidad de drenado son algunos parámetros críticos que se deben considerar para dimensionar correctamente los coalescedores y asegurar una adecuada protección del equipo en el futuro.

Si alguno de esos parámetros se pasa por alto o es ignorado, el separador puede resultar ineficaz. Por ejemplo, si las velocidades anulares críticas se superan, los líquidos podrían fácilmente ser arrastrados en el flujo de gas y llegar al quemador y sus boquillasu otros equipos críticos. Si se superan velocidades medias de aireación, las gotas más grandes se podrían romper formando otras más pequeñas que son arrastradas con mayor facilidad (ver Figura 2).

A pesar de que un coalescedor líquido/gas puede tener una caída de presión limpia y aceptable, cabe considerar que si los medios filtrantes no son efectivos en extraer el líquido, el efecto será como el de una esponja absorbente. En un principio, puede parecer aceptable, hasta que dichos medios se saturen y comiencen a arrojar líquidos remanentes al quemador. Así, es muy necesario realizar un cuidadoso dimensionamiento de los filtros para así evitar estos y otros problemas.

Alta Eficiencia

La empresa Pall ha desarrollado coalescedores líquido/gas de alta eficiencia para la industria del petróleo y gas, durante más de 15 años.

Mediante un programa propio para asegurar un correcto dimensionamiento proporcionan un eficiente y rentable sistema de filtrado para cada aplicación. Todos los parámetros críticos son tomados en cuenta y el cálculo se hace en función de los valores de entrada, máxima velocidad anular, velocidad máxima del material, presión diferencial de limpieza, saturación y tamaño de gota.

Lea el artículo completo en Revista InduAmbiente N° 135, págs. 96-97.

¡Cuide sus Quemadores!

El uso de filtros purificadores ayuda a proteger los quemadores de NOx.